کار با ترمووود در واحد های صنعتی

کار با ترمووود در واحد های صنعتی به چندین بخش تقسیم می شود که در این مقاله سعی می شود به طور کامل تشریح شود.

مبانی کار با ترمووود در واحد های صنعتی

به طور کلی برای حمل و نقل چوب ترمو نسبت به چوب های سوزنی برگ خشک شده در کوره های معمولی،به دقت بیشتری نیاز است.

ترموود در صورت فرآوری بیشتر،به صدمات مکانیکی حساس تر است.

در مورد ترمو وود پهن برگان نیز به همین نکات باید توجه کرد.

بسیار توصیه شده که هنگام کار با ترمووود از ابزار تیز استفاده شود.

همانند سایر محصولات چوبی،اگر رطوبت ترمووود متناسب با رطوبت نسبی محل مصرف متعادل سازی شده باشد،با مشکلات ومسائل کمتری همراه است.

برش چوب ترمو وود

اگر تیمار حرارتی به درستی انجام شده باشدو تنش های داخلی آزاده شده باشند ترموود پس از برش دچار تغییر شکل نمی شود.

چون ترمو وود فاقد رزین است نیروی مورد نیاز برش کاهش یافته و طول عمر تجهیزات برش به صورت قابل توجهی افزایش می یابد.

حتی در چوب های پر گره برش چوب ترمو با برش چوب معمولی تفاوت دارد.

تنها مشکلی که هنگام برش چوب ترمووود وجود دارد گرد و غبار چوب است.

چون ترمو وود بسیار خشک است،خاک اره آن بسیار ریز بوده و به راحتی در محیط پخش می شود.

به همین دلیل به تجهیزات مناسب برای خارج کردن گرد و خاک اره ترمووود نیاز است.

تجهیزات مورد استفاده باید به خوبی آب بندی شده باشد و به اندازه کافی موثر باشند.

چون گام زیاد دندانه تیغ برش ممکن است باعث لب پر شدن لبه های ترموود شود پیشنهاد می شود از تیغه های دندانه ریز استفاده شود.

عمر مفید تیغه ها از جنس کاربید و مواد مشابه بیشتر است.

رنده کردن چوب ترمو

کار با ترمووود در واحد های صنعتی

در نتیجه تولید ترمووود ناودانی شدن ممکن است رخ دهد هرچند بر اساس بحث همکشیدگی و واکشیدگی چوب در اثر رطوبت احتمال وقوع تغییر شکل بسیار کم است.

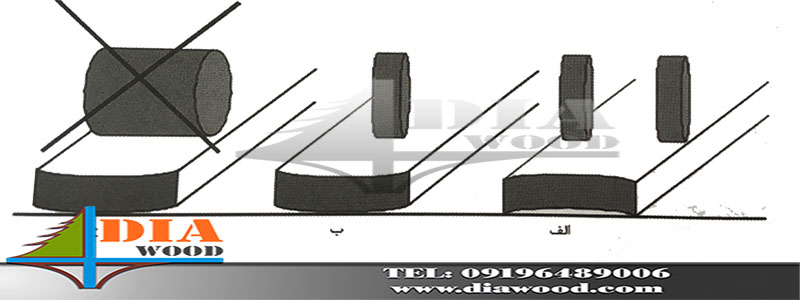

در صورت ناودانی شدن ترموود پیشنهاد می شود که هنگام رنده کردن آن از یک غلطک تغذیه کننده مجهز به دو چرخ باریک که با لبه های کناری سطح بر آمده ومحدب ترمو وود تماس پیدا می کنند، استفاده شود.(تصویر پایین الف)

چنانچه تخته را بچرخانید به طوری که سطح محدب آن در قسمت زیر قرار بگیرد می توان فقط از یک چرخ باریک استفاده کرد.(تصویر پایین ب)

در این صورت با پیشروی تخته در دستگاه رنده، با هر دو روش گفته شده می توان سطح صافی به دست آورد.

بنابراین احتمال وقوع ترک های سطحی کاهش یافته و می توان از فشار تغذیه بالا استفاده کرد.

به منظور جلوگیری از وقوع ترک خورده گی در ترمووود توصیه می شود قبل از تهیه پروفیل با رنده یا اره نواری سطح آن را صاف کنید.

در دانشکده فنی سین آ جوکی( Seinajoki Polytechnic) آزمایشاتی در رابطه با رنده کردن چوب ترمو وود انجام گرفته است.

در این آزمایشات چندین زاویه برش بررسی شده است.در همه زوایای برش کیفیت سطح ترموود بسیار خوب بود.

هنگام کار با چوبهای سخت مانند چوب ترمووود اش بهترین نتایج زمانی حاصل شد که تیغه های نوع کاربیدی استفاده شده بود.

همچنین گزارش شده که رنده کردن چوب ترمووود با اصطکاک کمتری همراه بوده و به آسانی انجام می شود.

این مسئله ناشی از فقدان رزین در چوب ترمو می باشد.

چون مقاومت ترمووود کم است برای جلوگیری از وقوع ترک در آن غلطک های تغذیه باید با فشار کمتری کار کنند.

بهترین نتایج باجایگزینی غلطک ها به صورت آنچه در بالا نشان داده شد به دست آمد.

در برخی موارد سرعت تغیه باید کاهش یابد.

برای مثال اگر سرعت تغذیه 80 متر در دقیقه است به 60 متر در دقیقه و اگر 100 متر در دقیقه است به 80 متر در دقیقه کاهش یابد.

در صورت کاهش سرعت تغذیه سرعت چرخش تیغه ها نیز باید متناسب با آن کاهش یابد.

اگر نسبت سرعت چرخش به سرعت تغذیه بسیار بالا باشد موجب سوختن سطح ترمووود می شود.

فشار غلطک ها و همچنین سرعت رنده کاری و دیگر پارامتر ها بسیار وابسته به تجهیزات و ماشین های رنده مورد استفاده دارد.

بنابراین این پارامترها رانمی توان به صورت مقادیر ثابت ذکر کرد.

در رنده کردن پارامترها برای هر دستگاه رنده به صورت جداگانه تنطیم می شود.

به دلیل عدم وجود رزین در ترمووود پس از کار با آن،ماشین آلات(تیغه ها و دیگر سطوح) بسیار تمیز هستند.

چوب ترمو وود حتی می تواند گرد و غبار حاوی رزین باقی مانده بر روی ماشین آلات را نیز پاک کند.

برای دست یابی به بهترین نتایج رنده کاری و به حداقل رساندن گسیختگی حلقه سالیانه چوب،پیشنهاد می شود از چوب هایی برای تولید ترموود استفاده شود که راست تار بوده و تا حد امکان موازی جهت الیاف برش خورده باشند.

همچنین بهترین سمت ترمووود برای رنده کاری استفاده شود.

ارتباط تنگاتنگی بین نوع و فشار غلطک های تغذیه کننده،الگوی برش،ناودانی شدن،تیزی تیغه ها و سرعت عملیات وجود دارد.

زمانی که این متغییر ها به دقت انتخاب شوند بهترین نتایج برای چوب ترمووود به دست می آید.

فرزکاری چوب ترموود

آزمایشات فرزکاری توسط VTT با استفاده از دستگاه CNC انجام شد.

به منطور دست یابی به یک سطح با کیفیت به ویژه در عملیات فرز کاری تیغه ها باید تیز باشند در غیر اینصورت الیاف های چوب پاره می شوند.

بیشترین پارگی زمانی رخ میدهد که چوب در جهت عمود بر الیاف فرز کاری شده باشد.

بیشترین مشکلات مربوط به پارگی الیاف در آغاز و پایان فرز کاری ترمووود ،زمانی که تیغه از چوب خارج می شود، رخ می دهد.

در مقایسه با چوب معمولی،در اثر فرزکار چوب ترمو وود فرسودگی و سایش تیغه ها کمتر است.

سنباده زنی چوب ترمو وود

اصول سنباده زنی چوب ترمووود مشابه چوب معمولی است و تا کنون هیچ مشکای گزارش نشده است.

چون ترموود بعد از رنده یا فرز کاری کیفیت سطح خوبی دارد در بسیاری موارد نیازی به سنباده زنی ندارد.

اندازه ذرات سنباده چوب ترمو به حدی کوچک است که می توان آن را به آسانی خارج کرد.

به عبارت دیگره این گرد به اندازه ای خشک و سبک است که به تجهیزات ویژه ای برای خارج کردن آن نیست.

مشابه هرگونه گرد و غبار چوب احتمال آتش سوزی گرد سنباده زنی ترموود نیز تحت شرایط خاص و جود دارد.

چسب زنی واتصال قطعات چوب ترمووود در صنعت

چسب زنی ترموود

در چسب زنی ترمووود باید دستورالعملهای ویژه شرکت تولید کننده چسب رعایت شوند.

VTTقابلیت قابلیت چسب خوری چوب ترمو وود را با استفاده از چسبهای سفید نجاری یک جزئی و دو جزئی،چسب های پلی اورتان یک جزئی و دو جزئی،چسب های رزوسینول فنلو چسب های امولسیون-پلیمر-ایزوسیانات(EPI)مورد بررسی قرار داد.

آزمون چسب خوری بر اساس استاندارد DIN 68603 انجام گرفت.

مقاومت خط چسب بر اساس استاندارد EN 392(آزمون برش بلوک) محاسبه شد.

پایداری رطوبتی بر اساس آزمون ورقه ورقه شدن(EN 302-2) تعیین شد.

نفوذ چسب به داخل ترموود نیز با میکروسکوپ مورد بررسی قرار گرفت.

قابلیت چسب خوری به نوع ترمووود بستگی دارد.

باافزایش دمای تیمار حرارت دهی،مقاومت برشی خط چسب کاهش پیدا می کند.این مسئله ناشی از تغییر ویژگی های مقاومتی ترموود است.

این مسئله همچنین بیانگر درصد بالای شکست چوب(100-90درصد) است.

خط چسب از ناحیه چسب گسیخته نمی شود بلکه از ناحیه چوب می شکند.

نفوذ چسب EPI به داخل ترمو وود زیاد است و بنابر این بر مقاومت آن تاثیر گذار است.

چسب EPI کمی قلیایی است بنابراین پرس سرد طولانی مدت و چند ساعته برای نفوذ بهتر چسب لازم است.

تجربه های یک کارخانه سازنده تیر لایه ای از ترمووود کاج رضایت بخش بوده است.

چسب ملامین اوره فرمالدئید و چسب فنل رزوسینول هر دو خوب عمل کردند.

در این کارخانه پارامترهای معمولی تولید(زمان پرس،فشار و غیره) استفاده شد.

اتصالات انگشتی با استفاده از چسب ملامین اوره فرمالدئید ساخته شدند.

ترمووود تولید شده در دماهای کم قابلیت چسب خوری بهتری دارد.

به هنگام کار با چسب های سفید نجاری میزان آب موجود در چسب باید تا حد ممکن کم باشد.

چون تیمار حرارتی قابلیت جذب آب چوب راتغییر می دهد بنابراین میزان جذب آب و چسب در ترموود کم است.

در برخی از چسب های سفید نجاری که به آب کافی برای نفوذ به درون چوب نیاز دارند مدت زمان خشک شدن چسب افزایش می یابد.

به عبارت دیگر گیرایی این چسب ها بر اساس جذب آب در چوب است.

چسب هایی که گیرایی آنها شیمیایی است به مدت زمان خشک شدن معمولی نیاز دارند.

همه آزمایشاتی که با چسب های پلی اورتانی انجام شدند موفقیت آمیز بودند.

به این مسئله باید توجه کرد که واکنش گیرایی پلی اورتان احتیاج به آب دارد.

آب می تواند هم از چوب و هم از هوای اطراف جذب شود.

میزان آب مورد نیاز بستگی به چسب دارد اما چنانچه چوب و هوا هر دو خیلی خشک باشند احتمال عدم موفقیت در چسبندگی وجود دارد.

مشابه چوب معمولی برای چسبندگی خوب شرای ترمووود نیز باید مناسب باشد.

این شرایط شامل دمای چوب میزان رطوبت و تمیزی سطح آن است.

کار با ترمووود در واحد های صنعتی

اتصالات انگشتی

موسسه فنی سین آ جوکی آزمایشات اتصالات اننگشتی را با شرایط زیر انجام داد:

- سه چسب متفاوت MUF , PVAc, 2 x PU

- سه مدت زمان اتصال 15 ، 30 و 60 ثانیه

- شش فشار متغییر در دامنه 1/3 الی 7/8 نیوتن بر میلیمتر مربع (فشار متناظر بر خط چسب 2/. الی 1/2 مگا پاسکال)

اتصالات بر اساس پارامتر های مذکور انجام شد.

براساس آزمایشاتبیشترین فشار 22 نیوتن بر میلی متر مربع بود که بیش از 10 برابر فشاری است که یگ خط چسب مستحکم نیاز دارد.

پیشنهاد می شود برای دستگاهایی که اتصال انگشتی می زنند از تیغه های نوع کاربیدی استفاده شود.

همچنین پیشنهاد می شود برای دست یابی به یک اتصال مستحکم به هر دو سر قطع ترمووود چسب زذه شود.

چون استفاده از تیغه های کند به آسانی موجب لب پر شدن اتصالات انگشتی می شود استفاده از تغیه های تیز ضروری است.

از طرفی استفاده از سرعت های نسبتا کم موجب کاهش لب پریدگی اتصالات انگشتی می شود.

تجربه صنعتی نشان داده است که به علت ناودانی شدن ترمووود در اثر فرایند تیمار حرارتی رنده کردن آن قبل از ایجاد اتصالات انگشتی با نتایج رضایت بخش تری همراه بوده و علاوه بر این رنده کردن موجب بهبود کارایی خطوط برش خودکار می شود.

اتصالات مکانیکی

با استفاده از پیچ چوب خودکار و پیچ خزینه و یا سوراخ های از پیش تعبیه شده می توان از جدا شدن قطعات ترموود جلوگیری کرد.

یرآق آلات باید بر اساس نوع کار برد چوب ترمو انتخاب شود.

برای کاربرد های بیرونی و شرایط مشابه آن پیشنهاد می شود از یراق آلات فولادی ضد زنگ استفاده شود.

با استفاده از میخ کوب های پنو ماتیکی (بادی) اتصالات خوبی می توان ایجاد کرد.

باید دقت کرد که از فشار صحیح و طول مناسب میخ کوب استفاده شود.

به هنگام طراحی اتصالات کاهش مقاومت به شکاف خوری و همچنین تا حدی کاهش مقاومت خمشی ترمووود باید در نظر گرفته شود.

پیشنهاد می شود که قبل از تولید اتصالات مهم و جزئیات آن آزمایش شود.

گره های بزرگ(به ویژه با توجه به اندازه آن نسبت به ابعاد مقطع عرضی) همواره یکی از مشکلات چوب ترمو در اتصالات مکانیکی است.

این مسئله ناشی از وجود عدم رزین در ترموود است.

رزین در چوب معمولی به عنوان چسب برای اتصال گره با چوب اطراف آن عمل می کند.

تثبیت ابعاد بهتر ترمووود موجب می شود که اتصالات ترموود در مقایسه با چوب معمولی با تولرانس کمتری طراحی شود.

رنگ کردن چوب ترمووود در صنعت

به لحاظ ویژگی های کاربردی ترمو وود برای پوشش دهی با چوب معمولی قابل رقابت است.

به علت عدم وجود رزین در ترموود خطر جاری شدن رزین از نواحی اطراف گره به سطح رنگ خورده کاهش می یابد.

بنابر این نیازی به بتونه کردن گره قبل از رنگ کاری و پوشش سطحی نیست.

هنگام استفاده از محصولات ترموود رنگ خورده همواره باید دستور العمل های ویژه تولید کنندگان رنگ مد نظر گرفته شود.

بهترین میزان چسبندگی رنگ در ترمووود زمانی میسر می شود که سطح آن به خوبی پرداخت شده باشد و یا چوب بهاره صیقلی شده باشد.

در غیراینصورت تراشه های ریز به راحتی از سطح برش خورده ترمو وود با اره نواری جدا می شوند.

مانند چوب معمولی سطح چوب ترمو وود قبل از رنگ کاری باید تمیز باشد.

در هنگام استفاده از رنگهای روغنی ترمووود همانند چوب معمولی عمل می کند.

در مقابل هنگام کار با رنگهای پایه آب باید در نظر داشت که ظرفیت جذب آب ترموود از چوب معمولی کمتر است.

بنابراین هنگام استفاده از رنگ پایه آب حتما باید از شرکت معتبر خریداری شود و مخصوص رنگ ترمووود باشد.

در صورتی که مدت زمان خشک شدن رنگ برای نفوذ مناسب به داخل چوب کافی باشد کارائی محصولات ترمووود رنگ شده با رنگ های پایه آب بهتر است.

مشابه موم ها و روغن ها، رنگ ها و لاکهایی که با امواج UV سخت می شوند(آنتی یو وی)عملکرد خوبی دارند.

شرکت Dyrup آزمایشات هوازدگی تسریع شده را بر روی ترمووود رنگ خورده در مقایسه با چوب معمولی سوزنی برگ رنگ خورده انجام داده است.

پس از 2000ساعت هوازدگی تسریع شده تفاوتی بین ترموود و چوب معمولی مشاهده نشد.

صرف نظر از مصرف آستر بیشتر هنگام رنگ کاری ترمو وود کیفیت سطح و زیبایی چوب ترمو رنگ خورده بسیار خوب است.

مشابه رنگ کاری چوب معمولی هنپام رنگ کاری چوب ترمو وود نیز به شرایط مطلوب کار مانند دمای مناسب چوب و محیط،میزان رطوبت و تمیزی سطح آن نیاز است.

مقاومت به آتش چوب ترمووود

در آزمون مقاومت به آتش، ترموود کاج با نتایج خوبی همراه بود.

این آزمایشات با استفاده از کندسوز کننده های مولون فایر گارد IV واینجکتا اف(Injecta F) انجام شد.

برای هر دو ماده کند سوز کننده میزان جذب ترمووود نسبت به چوب معمولی بیشتر بود این مسئله ناشی از فقدان رزین در چوب ترمو وود است.

ایمنی وسلامت در هنگام کار با چوب ترمو وود

کار با ترمووود در واحد های صنعتی

از لحاظ ایمنی و سلامت تفاوت مشخصی بین ترمووود و چوب های سوزنی برگ و پهن برگ معمولی وجود ندارد.

ولی به هر حال دو تفاوت محسوس وجود دارد بوی ترموود و گرد و خاک اره تولید شده در فرآوری آن.

چوب ترمو وود بویی شبیه دود می دهد که احتمال از ترکیبات شیمیایی به نام فورفورال ناشی می شود.

اگرچه این بو به راحتی قابل تشخیص است و به نظر می رسد که از چوب معمولی شدیدتر باشد اما آزمایشات نتایج متفاوتی را نشان داده است.

ترکیبات آلی فرار(VOC)که از چوب ترمو منتشر می شود فقط کسری از ترکیباتی است که در چوب کاج معمولی وجود دارد.

تا کنون ترکیب سمی یا مضری در ترمووود شناسایی نشده است.

ترموود حتی به عنوان ماده جایگزین استخوان آزمایش شده است.

همانند کار با چوب معمولی اگر تراشه ای از چوب ترموود وارد پوست بدن شد باید در اسرع وقت آن را خارج کرد.

دانشگاه فنی تم پر(Tamper University of Technoligy) درپروژه مشترکی با موسسه منطقه ای بهداشت حرفه ای لاپن راتا (Lappeenranta Regional Institute of Occupational Health) اثرات بهداشتی کار با ترمو وود را مورد برسی قرار داد.

اندازه ذرات چوب ترموود نسبت به چوبهای سوزنی برگ معمولی اندکی کوچکتر بود.

گرد و غبار آن با ام دی اف (هرچند دانسیته آن پایین تر است) وچوب های پهن برگ قابل مقایسه است.

ارتباطی بین گرد و غبار ترمووود و خطر ابتلا به سرطان مشاهده نشد.

در فرایند ترموود باید به عملکرد مناسب دستگاهای مکنده گرد و غبار توجه ویژه ای شود.

این سیستم باید به خوبی آب بندی شده و به اندازه کافی موثر باشند.

سیستم های استاندارد و متداول خروج گرد و غبار در محیط های صنعتی بدون نیاز به تنظیمات خاص برای خروج گرد و غبار ترموود کافی و مناسب هستند.

چون گرد و غبار چوب ترمو وود بسیار ریز سبک وفاقد رزین است به راحتی به درون لوله های خروجی مکنده می شوند.

افرادی که روزانه در معرض گرد و غبار ترموود قرار دارند باید با تجهیزات ایمنی معمولی مانند ماسک های ویژه گرد و غبار از خود محافظت کنند.

به هنگام چسب زنی و یا رنگ کاری ترمووود همواره باید دستورالعمل های تولید کنندگان چسب و رنگ در ارتباط با ایمنی و سلامتی رعایت شود.